物流利益を最大化し、健全な経営を行うには、在庫を適切に管理する必要があります。

特に、欠品をなくすことにつながる「安全在庫」の考え方は、適正在庫の計算に必要という意味でも重要です。

本記事では、安全在庫のメリットと注意点、計算方法などについて解説します。

目次

利益率だけでなく、売上まで上げる

在庫管理ノウハウ5選!

※そのまま使える在庫管理表テンプレート付き

1安全在庫とは

安全在庫とは、欠品を防ぐために必要な最低限の在庫量のことです。

安全在庫が確保されていないと、トラブルや需要の変動に対応できずに欠品を起こすことになり、大切な販売機会を逃してしまいます。

欠品を起こす原因には、市場や取引先からの仕入状況や、季節・流行による需要の変動、入荷遅れのトラブルなどがあげられます。安全在庫は、こうしたあらゆる変動を想定して設定するものです。

適正在庫との違い

安全在庫とよく似た混同されやすい言葉として、「適正在庫」があります。

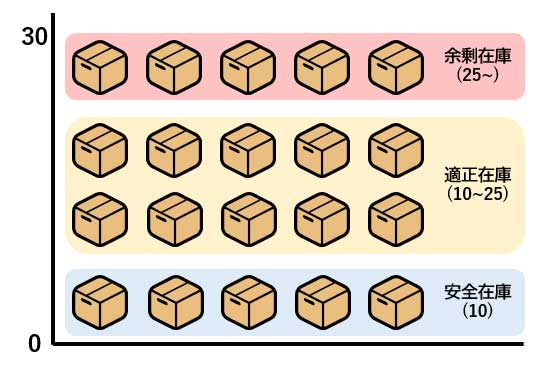

適正在庫は、多すぎもせず、少なすぎもしない在庫のことで、安全在庫は適正在庫を決めるための要素のひとつです。

安全在庫を計算すると、必要な在庫の下限数はわかりますが、上限数はわかりません。

そのため、安全在庫を把握しているだけでは、欠品は防げますが、余剰在庫と呼ばれる余分な在庫を抱えてしまう可能性があるのです。在庫が足りないことだけでなく、在庫が過剰であることも企業の経営にはマイナスになります。安全在庫とともに適正在庫を計算することによって、欠品と余剰在庫を防止することが可能です。

2安全在庫を計算するメリット

安全在庫の計算による最大の効果は、欠品を防ぐための在庫量の目安が明確な数値としてわかることです。それによって、下記の3点のようなメリットが生まれます。

余剰在庫を生まない

企業にとって、欠品は販売機会の逸失や顧客満足度の低下につながる、大きなリスクです。

そのため、企業は「多めに在庫を確保しておく」という考え方に陥りがちです。しかし、在庫を抱えすぎると捌ききれずに、ただ保管しているだけの余剰在庫が生まれることには注意しなければなりません。

余剰在庫を抱えると、余分な保管場所が必要になり、保管費用もかさみます。

また、大量の在庫の中から目的の品物を探すのに時間がかかり効率も低下します。さらに、保管期間が長引くことで、出荷の際に商品が劣化している可能性も高まります。

安全在庫がわかれば、欠品を必要以上に恐れずに済むため、不要な在庫を抱えるリスクを減らすことが可能です。また、安全在庫は、多すぎず少なすぎない在庫量である適正在庫の計算に活用できるため、余剰在庫の防止のためにも確認が必須です。

キャッシュフローを改善できる

在庫は、販売されるまでは当然ながら在庫のままで、売上は発生せずに保管費用がかかります。そのため、在庫が増えすぎるとキャッシュフローが悪化し、経営の負担になります。

安全在庫の計算によって抱えておくべき在庫の下限を知り、実際に販売される商品の割合を高めていけば、動かない在庫を値下げ販売したり廃棄したりする必要がなく、確実に利益を確保できるでしょう。

販売機会の損失を防げる

安全在庫を維持することで、需要に応えられず販売機会を失うリスクを限りなく低減できます。欠品は単に売上を減少させるだけでなく「欲しいものが欲しいときに無い」「あの店はよく欠品している」といった印象を与え、消費者の信頼を失うことにもつながりかねません。

欠品が長期的に経営に悪影響を及ぼすこともあるため、安全在庫による欠品の防止は、売上の安定や信用の向上にもつながります。

利益率だけでなく、売上まで上げる

在庫管理ノウハウ5選!

※そのまま使える在庫管理表テンプレート付き

3安全在庫を計算するときの注意点

安全在庫にはメリットがある一方で「一度計算すれば万全」というわけではないといった注意点があります。

健全な経営には安全在庫の計算は必須ですが、下記の4点に注意して活用しなければなりません。

完全に欠品を防げるわけではない

安全在庫は絶対ではなく、起こりうるリスクをすべて考慮して設定したとしても、商品の破損など予期せぬトラブルや、社会情勢の変化で欠品が起こることはありえます。

社会的に影響力のある人がメディアやSNSなどで商品に言及し、急激に需要が増加することがないともいえません。安全在庫を設定した後も、年に数回程度の欠品が起こる可能性は考慮しておきましょう。

安全在庫の計算式が煩雑で時間がかかる

安全在庫は、複雑な計算方法に則って算出します。詳しい計算方法は後述しますが、

「安全係数」「標準偏差」「リードタイム」といった数値を商品ごとに把握しなければならず、担当者によっては慣れるまで煩雑と感じるかもしれません。

特定の季節に売れる商品などは安全在庫の計算ができない

安全在庫を計算する際には、在庫使用量が正規分布に沿っていること、すなわち需要に大きなばらつきがないことを前提とした「標準偏差」という指標が用いられます。

したがって、「夏になると売れる商品」「冬にしか使わない商品」など、時期によって需要に差が出る商品については安全在庫を計算することができません。このような商品は、安全在庫を常に確保しておくのではなく、在庫を抱えずに売りきってしまうことを意識しましょう。

リードタイムが変動した場合は再計算が必要になる

安全在庫の計算にはリードタイムが用いられますが、リードタイムも需要や時期によって変動することがあるため注意が必要です。

大規模な災害や事故が起きた場合を除き、国内輸送においてリードタイムに数ヵ月単位の大きな誤差が出ることはほとんどないかもしれませんが、商品がメディアなどで取り上げられて注目が集まると、一気に需要が高まってリードタイムが延びることもありえます。

また、海外から商品を仕入れている場合、仕入先の地域によっては事故や紛争などのトラブルによる変動リスクが増えるため、リードタイムの変動幅が大きくなる可能性があります。

リードタイムに影響を与える出来事が起きた場合は、安全在庫も再計算が必要です。市場の動向、世の中の動向にも気を配り、自社の安全在庫を定期的に見直すことをおすすめします。

4安全在庫の計算方法

安全在庫は、下記の計算式で算出することが可能です。

<安全在庫の計算式>

安全在庫 = 安全係数 × 在庫使用量の標準偏差 × √(発注リードタイム+発注間隔)

「安全係数」の設定や「標準偏差」の計算などを含め、下記のような流れで算出します。

1. 安全係数を設定する

安全係数は、欠品がある程度発生することを踏まえて「欠品をどれくらい許容するか」を表す数値です。欠品を完全になくすのは統計学的に見て不可能なため、あらかじめ欠品の発生頻度がどの程度であれば許容できるかを表す「欠品許容率」を設定し、その欠品許容率に対応する安全係数を早見表で確認するというのが一般的な方法です。

安全係数の早見表は下記のとおりです。

| 欠品許容率 | 安全係数 |

|---|---|

| 0.1% | 3.10 |

| 1% | 2.33 |

| 2% | 2.06 |

| 5% | 1.65 |

| 10% | 1.29 |

| 20% | 0.85 |

例えば、注文100回のうち2回は欠品になることを許容するなら、欠品許容率は2%となります。欠品を避けるために欠品許容率を0.1%(注文1,000回につき1回しか欠品が発生しないようにする)と設定すると、その分、多くの在庫を抱えておかなければならなくなるのです。

一般的には、欠品許容率を5%と設定し、安全係数としては1.65を採用する例が多いでしょう。もし週に1度の発注なら、1年のうちに2~3回の欠品が起こる計算です。

2. 標準偏差を計算する

安全係数を設定したら、次に標準偏差を計算します。

ここでいう標準偏差とは、変動する需要(在庫使用量)の平均を数値化したものです。

在庫使用量はさまざまな外的要因によって変動することから、過去の在庫使用量のデータを基にした平均値を用います。

このとき、できるだけ多くのデータを準備しておくことで、数値の正確性が高まります。

標準偏差は、人の手で算出しようとすると複雑な計算が必要になりますが、Excelの関数「STDEV」を使えば簡単に算出することが可能です。

例えば、9日分の在庫使用量の標準偏差を求めたいケースで、過去の在庫使用量のデータが1~4日目はそれぞれ平均20個、5~7日目はそれぞれ平均30個、8~9日目は平均20個だった場合について考えてみましょう。

このケースでは、ExcelのA1~A4セルに20、A5~A7セルに30、A8~A9セルに20を入力し、

ほかの任意のセルに「=STDEV(A1:A9)」と入れると、標準偏差は5となることがわかります。

3. 発注リードタイムと発注間隔を確認する

標準偏差の算出まで完了したら「 √(発注リードタイム+発注間隔)」の部分を計算するため、発注リードタイムと発注間隔を確認します。

発注リードタイムとは、商品を発注してから、手元に納品されるまでの日数のことです。

リードタイムが長ければ長いほど仕入れに時間がかかるため、一度に多くの発注をしなければなりません。発注から7日後に納品されるなら、発注リードタイムは7となります。

発注間隔とは、定期的に発注している場合に用いる数値で、発注から次の発注までの期間のことです。9日に1回発注しているなら、発注間隔を9として計算します。発注間隔が決まっていない場合は、ゼロとします。これらの数値を合計してその平方根を算出する必要がありますが、平方根はExcelの関数「SQRT」で算出することが可能です。

4. 安全在庫を算出する

上記の1~3で算出した数値を掛け合わせて、安全在庫を算出します。

具体例として、安全係数、標準偏差、発注リードタイム、発注間隔が下記のようになっている場合の安全在庫を計算してみましょう。

- 安全係数:1.65(欠品許容率 5%)

- 標準偏差:5個

- 発注リードタイム:7日

- 発注間隔:9日

<安全在庫の計算式>

1.65 × 5 × √(7+9)= 33

これにより、安全在庫は「33」であることがわかります。

小数点以下が出た場合は、切り上げてください。

利益率だけでなく、売上まで上げる

在庫管理ノウハウ5選!

※そのまま使える在庫管理表テンプレート付き

5まとめ:安全在庫を計算して在庫管理に活かそう

安全在庫を計算することは、在庫の無駄を減らし、販売機会を確実に活かす上で重要です。

キャッシュフローの改善や、欠品防止による顧客満足度の向上に向けて、ご紹介した方法で安全在庫を算出しましょう。

しかし、計算が煩雑なことや、需要のばらつきが大きい商品の安全在庫は計算できないこと、市場の状況などでリードタイムが変われば再計算の必要があることなど、安全在庫に基づく在庫管理が万能ではないことも事実です。

在庫管理をより効率化するなら、在庫管理システムの導入や、物流アウトソーシングなどの方法があります。スムーズな在庫管理で利益向上を目指している場合は、在庫管理を含めた物流の最適化を支援するスクロール360へぜひお問い合わせください。

利益率だけでなく、売上まで上げる

在庫管理ノウハウ5選!

※そのまま使える在庫管理表テンプレート付き

サービスはこちら